O processo de

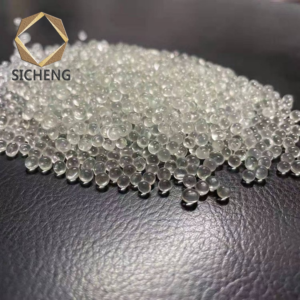

produção de contas de vidro Os métodos de produção de contas de vidro podem ser divididos em duas categorias: método do pó e método de fusão. No método do pó, o vidro é esmagado nas partículas necessárias. Após peneiramento, a uma determinada temperatura, as partículas de vidro são derretidas através de uma zona de aquecimento uniforme para formar grânulos sob a ação da tensão superficial. O método de fusão usa fluxo de ar de alta velocidade para dispersar o líquido de vidro em gotículas de vidro, que formam microesferas devido à tensão superficial.

Método de aquecimento: Para vidro com temperatura de fusão geral ou superior, pode ser usado aquecimento a gás ou chama de oxiacetileno e aquecimento de chama de oxidrogênio; para vidro com alta temperatura de fusão, o dispositivo de plasma de arco DC pode ser usado para aquecimento. Método do pó: No início, o método do pó mais utilizado era o proposto pela patente dos Estados Unidos. O pó de vidro fino como matéria-prima é colocado no reservatório e flui para a zona quente do bico de gás de alta eficiência. Aqui, as contas de vidro são controladas por uma forte chama e empurradas para a enorme câmara de expansão do dispositivo. Devido ao efeito de aquecimento da chama, as contas de vidro derreteram quase instantaneamente. Em seguida, as partículas reduzem rapidamente a viscosidade e adquirem uma forma esférica ideal que atende aos requisitos sob a ação da tensão superficial.

O processo de produção de contas de vidro:

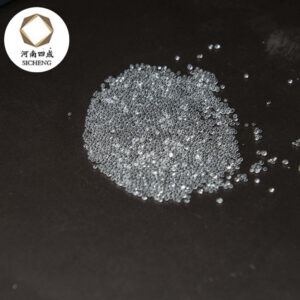

1. Retificação grossa: Coloque a peça esférica nos dois discos de retificação anulares concêntricos superiores e inferiores com o mesmo tamanho e seção transversal triangular com o mesmo tamanho da peça bruta, adicione óleo e abrasivo grosso; o disco de moagem superior gira e o inferior O disco de moagem não se move. O moinho de bolas acima é chamado de moinho de tosco.

2. Fabricação de embriões: vários espaços em branco esféricos são feitos por vários métodos tecnológicos.

3. Moagem fina: Coloque o grosso com acabamento áspero na máquina de moagem fina; adicionar óleo de baixa viscosidade e abrasivo fino, triturar até o tamanho padrão;

4. Limpeza: Cada vez que o desbaste é concluído, o óleo e os resíduos abrasivos grosseiros que grudam na superfície da esfera devem ser lavados.

5. Polimento: O processo é semelhante ao desbaste grosso e ao desbaste fino.